Detaljerte eksempler på akselbearbeidingsteknologi

Detaljerte eksempler på akselbearbeidingsteknologi

| Formuleringen av prosessspesifikasjonene i aksel deler er direkte relatert til kvaliteten på emnet, arbeidsproduktivitet og økonomiske fordeler. |

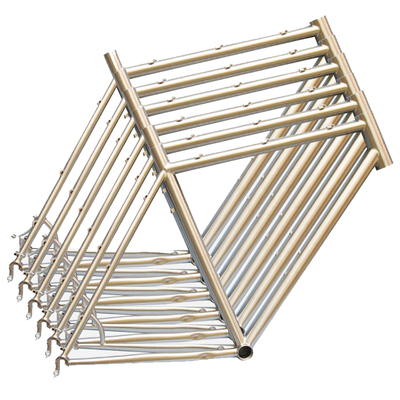

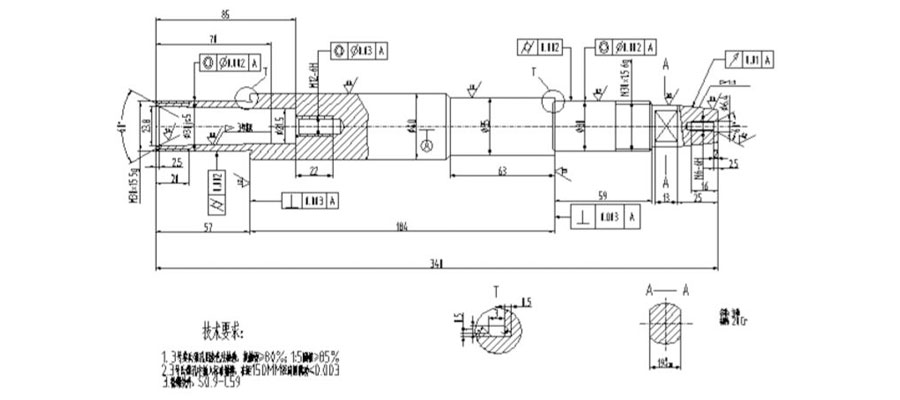

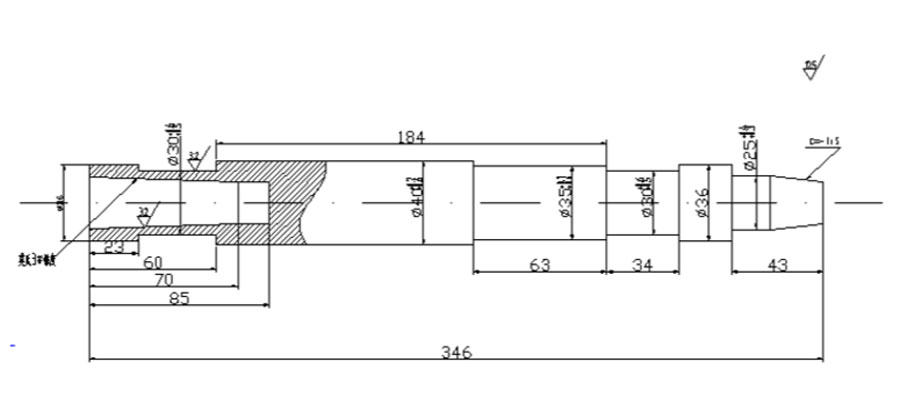

Som svar på kravene ovenfor er det følgende et eksempel. En karbureringsspindel (bildet over), 40 stykker per batch, materiale 20Cr, bortsett fra innvendige og eksterne tråder S0.9 ~ C59. Karburiseringsprosessen er mer komplisert, og en skisse av prosessen må tegnes for grovprosessen (bildet).

Formuleringen av prosessspesifikasjonene i akseldelene er direkte relatert til arbeidsemnets kvalitet, arbeidsproduktivitet og økonomiske fordeler.

En del kan ha flere forskjellige behandlingsmetoder, men bare en av dem er mer rimelig. I formuleringen av bearbeidingsprosess spesifikasjonen, må følgende punkter noteres.

- 1.I prosessanalysen av deltegningen, er det nødvendig å forstå de tekniske kravene til de strukturelle egenskapene, presisjon, materiale, varmebehandling, etc., og å studere produktmonteringstegning, komponentmonteringstegning og akseptkriterier.

- 2.Behandlingsruten for karbureringsdeler er generelt: skjæring → smiing → normalisering → grovbearbeiding → halvbearbeiding → karbureringsprosessering → karbonfjerning (for delen som ikke trenger å forbedre hardheten) → slukking → gjenging, boring eller fresing Groove → grovsliping → lav temperatur aldring → halvbearbeiding → aldring ved lav temperatur → etterbehandling.

- 3.Grovt referansevalg: Hvis det er en ikke-maskinert overflate, bør den ikke-bearbeidede overflaten velges som grov referanse. For støpeøkser som må bearbeides på alle overflater, korrigeres minimumsflaten i henhold til bearbeidingsgodtgjørelsen. Og velg en glatt overflate, la porten. Velg en solid og pålitelig overflate som en grov referanse, mens den grove referansen ikke kan gjenbrukes.

- 4.Fin referansevalg: for å oppfylle prinsippet om grunnlinje -tilfeldighet, så langt det er mulig å velge designgrunnlaget eller referanseindeksen for posisjonering. I tråd med prinsippet om benchmarking. Bruk den samme posisjoneringsreferansen så mye som mulig i de fleste operasjoner. Så mye som mulig er posisjoneringsreferansen sammenfallende med målereferansen. Valget av høy presisjon, stabil og pålitelig overflate er en god målestokk.

Spindel maskinering prosess

1. snu

Prosessutstyr: CA6140, Mohs nr. 3 reamer, Mohs nr. 3 pluggmåler 1: 5 ringmåler

Prosessinnhold: i henhold til prosessskissen blir alt i størrelse

- (1) Senterhullet φ2 bores i den ene enden.

- (2) 1: 5 konisk og Mohs 3# innvendig kjeglefargetest, kontaktflate> 60%.

- (3) Den ytre diameteren på hver ytre sirkel som skal jordes, skal ikke overstige 0.1 i radialløpet til senterhullet.

Merk: Kontroller til slutt

2. slukking

Prosessinnhold: varmebehandling S0.9-C59

3. snudd

Prosessinnhold: deturningbonization. Den ene enden er klemt, den ene enden er sentrert

- (1) Svingens endeflate sikrer at lengden på høyre endetrinn på φ36 til enden av akselen er 40

- (2) Bore senterhull φ5B type

- (3) U-sving

- (4) Svingflatens endeflate, ta en total lengde på 340 til størrelsen, fortsett å bore dypt til 85, 60 ° fasning

4. snu

Prosessutstyr: CA6140

Behandle innhold: ett klipp og en topp

- (1) Drei M30 × 1.5–6g venstre tråd stor diameter og ф30JS5 til Φ30+6.0 +5, 0 ++

- (2) Slå φ25 til φ25+0.2+0.1 lengde 43

- (3) Slå φ35 til φ353+0.4+0.3

- (4) Svingende slipeskiveovergang

5. snu

Behandle innhold: U-sving, ett klipp og en topp

- (1) Den store diameteren på M30 × 1.5–6g tråden og φ30JS5 til φ30+0.6+0.5

- (2) Slå φ40 til φ40+0.6+0.5

- (3) Slipeskive for overtravel

6. Fresing

Prosessinnhold: Fresing 19+0.28 to plan i størrelse

7. varmebehandling

Prosessinnhold: varmebehandling HRC59

8. forskning

Prosessinnhold: Sliping av det to ende senterhullet

9. ekstern sliping

Prosessutstyr: M1430A

Prosessinnhold: to topptips, (den andre enden er blokkert med en kjegle)

- (1) grovsliping av φ40 ytre sirkel, slik at 0.1 til 0.15 gjenstår

- (2) grovsliping φ30js ytre sirkel til φ30t+0.1+0.08 (to steder) trinnsliping

- (3) Grovsliping 1: 5 avsmalnende, og etterlater slipemengde

10. intern sliping

Prosessutstyr: M1432A

Prosessinnhold: bruk V-formet armatur (posisjonering ved den ytre sirkelen på ф30js5)

Momo's 3# indre kjegle (matchende Mohs 3# kjegleplugg) etterbehandlingskvote 0.2 ~ 0.25

11. varmebehandling

Prosessinnhold: behandling ved lav temperatur (baking), eliminerer indre belastninger

12. snu

Prosessutstyr: Z-2027

Prosessinnhold: klemt i den ene enden og sentrert i den ene enden

- (1) Boring φ10.5 hull, posisjonering med føringshylse, gjeng ikke angrep

- (2) U-sving, boring φ5 trykk på M6–6H innvendig gjenge

- (3) 60 ° senterhull i åpningen

- (4) Borehylse borehull ф10.5 × 25 (tråden endres ikke)

- (5) 60 ° senterhull, overflateruhet 0.8

13.Tang

Behandle innhold:

- (1) Sett inn tappingen maskinering peiling ermet inn i det koniske hullet

- (2) Attack M12–6H intern tråd til størrelse

14. forskning

Prosessinnhold: Hull for forskningssenter Ra0.8

15. ekstern sliping

Prosessinnhold: emnet klemmes mellom de to toppene

- (1) Finmaling φ40 og φ35φ25 ytre sirkel til størrelse

- (2) Fresing M30 × 1.5 M30 × 1.5 venstre gjeng stor diameter til 30-0.2-0.3-

- (3) Halvfinish ф30js5 to til ф30+0.04+0.03

- (4) Finsliping 1: 5 avsmalnende i størrelse, sjekk etter fargemetode i henhold til berøringsoverflaten er større enn 85%

16. sliping

Prosessinnhold: arbeidsstykket klemmer to topper, slipetråd

- (1) Fres M30 × 1.5–6g venstre tråd til størrelse

- (2) Fresing av M30 × 1.5–6 g tråd til størrelse

17. forskning

Prosessinnhold: Hull i senterhullet Ra0.4

18. ekstern sliping

Prosessutstyr: M1432A

Behandle innhold:

- (1) Finsliping, arbeidsstykkeklemning mellom to topper

- (2) Finmaling 2-φ30-0.003-0.007 i størrelse, vær oppmerksom på geometrisk toleranse

19. Innvendig sliping

Prosessutstyr: MG1432A

Behandle innhold:

Arbeidsstykket er montert i en V-formet armatur, og den indre radiusen til Mohs 3 er festet på grunnlag av 1 – ф30 ytre sirkel (lossing, posisjonering med 2 – ф30js5 ytre sirkel), og fargekontrollens kontaktflate er større enn 80%. Krever "1" og "2"

20. generell

Prosessinnhold: rengjøring og belegg anti-rustolje, vertikal lagring som henger i arbeidsstykket

Noen punkter i bearbeiding av akselen:

- 1.De to senterhullene brukes som posisjoneringsreferanse, som er i samsvar med det ovennevnte prinsippet om referansesammenfall og benchmarking.

- 2.Delen bruker først den ytre sirkelen som grov referanse, bilens endeflate og borets senterhull, og deretter plasseres den ytre sirkelen til den grove bilen med de to senterhullene som posisjoneringsreferanse, og koniske hullet er behandlet med den ytre sirkelen av den grove bilen som posisjoneringsreferanse, som er prinsippet om gjensidig referanse. Maskinen har et posisjonsdato som er mer nøyaktig enn en gang. Nr. 3 Mohs -kjeglens nøyaktighetskrav er svært høye. Derfor er den V-formede armaturen nødvendig for å oppnå det geometriske toleransekravet med den ytre sirkelen til 2-ф30js5 som posisjoneringsreferanse. Når kjeglen er inne i bilen, klemmes den ene enden av en klo, og den ene enden er sentrert på midtrammen, og den ytre sirkelen brukes også som en fin referanse.

- 3.Når semi-etterbehandling og etterbehandling av den ytre sirkelen brukes en kjegleplugg, og senterhullet på kjeglen brukes som en posisjoneringsreferanse for etterbehandling av den ytre sirkulære overflaten av akselen.

For krav til tilkobling av kjegler:

- 1. koneplugg har høy presisjon, noe som sikrer at den koniske overflaten på kjeglepluggen har en høy grad av konsentritet med spisshullet.

- 2.Keglepluggen bør ikke byttes ut etter installasjon for å redusere installasjonsfeil forårsaket av gjentatt installasjon.

- 3.Den ytre diameteren på den ytre diameteren på kjeglepluggen bør lages nær enden av akselen for å lette fjerning og fjerning av kjeglen.

- 4.Den viktigste bearbeidingsaksel er forgasset og herdet med 20Cr lavkarbonlegeret stål, og arbeidsstykket trenger ikke å herdes (M30 × 1.5-6g igjen, M30 × 1.5-6g, M12-6H, M6-6H), og etterlater 2.5-3mm karbonfjerning lag på overflaten. .

- 5.Etter at tråden er slukket, kan den ikke behandles på dreiebenken. Hvis tråden først skrus og deretter slukkes, blir tråden deformert. Derfor tillater tråden generelt ikke herding, så karbonlaget må stå igjen i diameteren og lengden på gjengepartiet i arbeidsstykket. For innvendige tråder bør et 3 mm dekarburiseringslag også stå igjen ved åpningen.

- 6.For å sikre nøyaktigheten av senterhullet, er det heller ikke lov å herde senterhullet på arbeidsstykket. Av denne grunn er den totale lengden på emnet 6 mm.

- 7.For å sikre slipepresisjonen til arbeidsemnets ytre sirkel, må prosessen med å male senterhullet ordnes etter varmebehandlingen, og det kreves en fin overflateruhet. Når den ytre sirkelen males, skyldes rundheten som påvirker arbeidsstykket hovedsakelig koaksialiteten til de to topphullene og rundhetsfeilen i det øverste hullet.

- 8.For å eliminere malingsspenningen arrangeres en aldringsprosess ved lav temperatur (baking) etter grovmalingen.

- 9.For å få en ytre sirkel med høy presisjon, bør slipingen deles i grovsliping, halvfinering og finsliping. Finmaling arrangeres på en slipemaskin med høy presisjon.

Link til denne artikkelen: Detaljerte eksempler på akselbearbeidingsteknologi

Reprint Statement: Hvis det ikke er noen spesielle instruksjoner, er alle artiklene på dette nettstedet originale. Oppgi kilden for ny utskrift: https: //www.cncmachiningptj.com/,takk!

PTJ® tilbyr et komplett utvalg av tilpasset presisjon cnc maskinering Kina services.ISO 9001: 2015 & AS-9100 sertifisert. 3, 4 og 5-akses rask presisjon CNC-bearbeiding tjenester inkludert fresing, henvendelse til kundespesifikasjoner, i stand til bearbeidede deler av metall og plast med +/- 0.005 mm toleranse. Sekundære tjenester inkluderer CNC og vanlig sliping, boring,dø avstøpning,metallplater og stempling.Leverer prototyper, full produksjonskjøring, teknisk support og full inspeksjon automotive, romfart, mold & fixture, led belysning,medisinsk, sykkel og forbruker elektronikk næringer. Levering i tide Fortell oss litt om prosjektets budsjett og forventet leveringstid. Vi vil strategisere med deg for å tilby de mest kostnadseffektive tjenestene for å hjelpe deg med å nå målet ditt. Velkommen til Kontakt oss ( sales@pintejin.com ) direkte for ditt nye prosjekt.

PTJ® tilbyr et komplett utvalg av tilpasset presisjon cnc maskinering Kina services.ISO 9001: 2015 & AS-9100 sertifisert. 3, 4 og 5-akses rask presisjon CNC-bearbeiding tjenester inkludert fresing, henvendelse til kundespesifikasjoner, i stand til bearbeidede deler av metall og plast med +/- 0.005 mm toleranse. Sekundære tjenester inkluderer CNC og vanlig sliping, boring,dø avstøpning,metallplater og stempling.Leverer prototyper, full produksjonskjøring, teknisk support og full inspeksjon automotive, romfart, mold & fixture, led belysning,medisinsk, sykkel og forbruker elektronikk næringer. Levering i tide Fortell oss litt om prosjektets budsjett og forventet leveringstid. Vi vil strategisere med deg for å tilby de mest kostnadseffektive tjenestene for å hjelpe deg med å nå målet ditt. Velkommen til Kontakt oss ( sales@pintejin.com ) direkte for ditt nye prosjekt.

- 5 Akselmaskinering

- Cnc fresing

- CNC-dreining

- Maskineringsindustri

- Maskineringsprosess

- Overflatebehandling

- Metallbearbeiding

- Plastbearbeiding

- Pulvermetallurgisk mugg

- Die Casting

- Delegalleri

- Auto metalldeler

- Maskin deler

- LED-kjøling

- Bygningsdeler

- Mobile deler

- Medisinske deler

- Elektroniske deler

- Skreddersydd maskinering

- Sykkeldeler

- Aluminium Maskinering

- Titanbearbeiding

- Maskinering i rustfritt stål

- Kobberbearbeiding

- Messing Maskinering

- Superlegeringsbearbeiding

- Titt maskinering

- UHMW maskinering

- Unilate maskinering

- PA6 maskinering

- PPS Maskinering

- Teflon maskinering

- Inconel Maskinering

- Maskinering av verktøystål

- Mer materiale